|

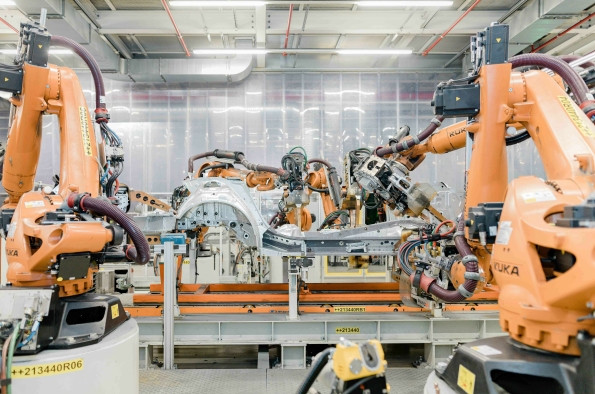

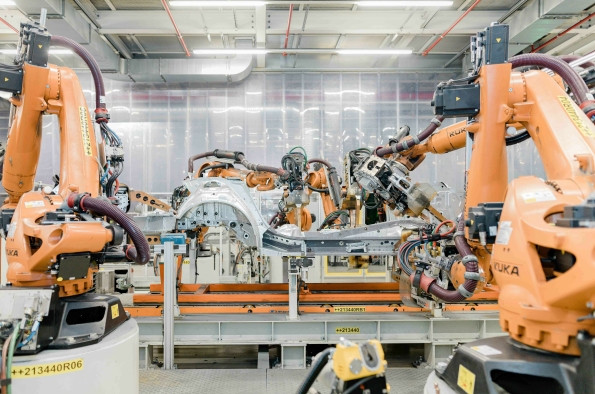

Audi avanza en la digitalización de sus actividades de producción. Tras el éxito del proyecto piloto, la marca de los cuatro aros ha empezado a implantar un sistema de inteligencia artificial (IA) para el control de calidad de las soldaduras por puntos en la fabricación de carrocerías. La IA se ha desarrollado y probado previamente en la planta de Neckarsulm, y a finales de año la infraestructura técnica necesaria para su aplicación estará operativa en otros tres centros del Grupo Volkswagen. El proyecto también sirve como caso práctico para la Automotive Inititative 2025 (AI25) puesta en marcha por Audi.

Mediante inteligencia artificial, Audi analiza alrededor de 1,5 millones de soldaduras por puntos en 300 vehículos durante cada turno en su planta de Neckarsulm. Hasta hace poco se utilizaban ultrasonidos para verificar la calidad de los procesos de soldadura por puntos (WPS) de forma manual, basándose en análisis aleatorios. Con el método de ultrasonidos se comprobaban unas 5.000 soldaduras por puntos por vehículo. Aplicando la IA, los empleados pueden centrarse ahora en las posibles anomalías, lo que permite controlar la calidad de forma más eficaz y específica.

Los preparativos para utilizar la tecnología en otras plantas del Grupo Volkswagen ya han comenzado. Por ejemplo, la infraestructura técnica para el uso de la IA se está instaurando actualmente en Audi Bruselas, y está previsto que se implante este mismo año en la factoría de Volkswagen en Emden y en la sede central de Audi en Ingolstadt. Para ello, el equipo de expertos está identificando actualmente las diferencias en la configuración de las soldaduras de cada planta, con el fin de volver a instruir al modelo de IA en función de las características.

Los datos generados mediante el uso de la IA pueden utilizarse para optimizar otros procesos en el futuro. Por ejemplo, el equipo de Audi está trabajando actualmente en la utilización de los datos como base para el mantenimiento predictivo. “Las líneas de montaje digitalizadas son la base de la visión de Audi para la producción del futuro. Como parte de nuestra estrategia de producción 360factory, haremos que la producción en las sedes de Audi de todo el mundo sea aún más eficiente. En este sentido, el uso de la inteligencia artificial en la producción en serie promete un enorme potencial”, explica Gerd Walker, responsable de Producción y Logística de Audi.

Estrecha coordinación con DGQ, Fraunhofer IAO y Fraunhofer IPA

Para establecer un proceso a prueba de auditorías y certificaciones, el desarrollo en la planta de Neckarsulm se llevó a cabo en estrecha coordinación con la Sociedad Alemana para la Calidad (DGQ), el Instituto Fraunhofer de Ingeniería Industrial (IAO) y el Instituto Fraunhofer de Ingeniería de Fabricación y Automatización (IPA). Este planteamiento refleja el hecho de que, hasta la fecha, no existen normas ni certificaciones emitidas por un organismo independiente para las aplicaciones de IA. “Esto significa que, por ejemplo en la fabricación, es posible demostrar de forma concluyente cómo se produce el resultado de una prueba basada en IA”, explican los responsables del proyecto WPS-Analytics, Mathias Mayer y Andreas Rieker. Audi también ha desarrollado una guía de IA para la producción en colaboración con los institutos Fraunhofer IAO e IPA.

El proyecto “WPS-Analytics” también sirve como caso práctico para la Automotive Initiative 2025 (AI25) puesta en marcha por Audi. La iniciativa tiene como objetivo establecer una red de competencias para la transformación digital de las fábricas y la innovación. Audi quiere aprovechar la digitalización para que la producción y la logística sean más flexibles y eficientes. En su camino hacia la fábrica inteligente, Audi y sus socios de la ciencia y de IT están probando soluciones digitales para producir vehículos premium en un entorno de fabricación real en Neckarsulm, con el objetivo de implantarlas en la producción en serie más adelante.

La frase del Campeón del Mundo Juan Manuel Fangio: “Las carreras no se ganan en la primera curva. Muchas veces se pierden”.

|